Fraunhofer institut za mašinske alate i tehnologiju oblikovanja (IWU), pružio je uvid u ozbiljno ažuriranje kućišta EV baterija, kako bi se smanjila emisija ugljenika.

Istraživači s ovog instituta postigli su proboj u proizvodnji baterija za električna vozila.

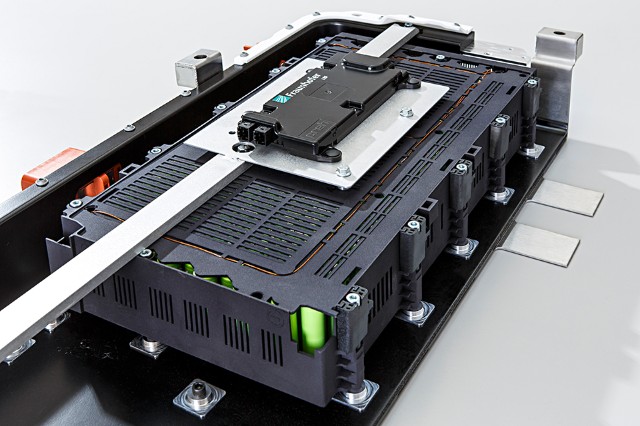

Kao rezultat inicijative, koja uključuje 15 partnera, COOLBat projekat se fokusirao na kućišta baterija u električnim vozilima, kako bi se smanjila emisija ugljenika za 15 odsto u okviru proizvodnog procesa.

„Princip je jednostavan: što su kućišta lakša veći je domet elektromobila, jer se potrošnja energije smanjuje“, kaže Riko Šmerler, menadžer projekta i naučnik. Korišćene su metode lake konstrukcije i povećana je funkcionalnost u okviru manjeg prostora, čime je pored mase smanjena i emisija ugljenika.

„Napravivši poklopac kućišta od kompozitnog materijala od vlakana, uspeli smo da smanjim masu za više od 60 odsto u poređenju s referentnom čeličnom solucijom. Takođe smo ga učinili reciklirajućim, tako da se poklopac kućišta može ponovo koristiti.“ A to je tek početak.

EV baterija 2.0

Istraživači su kombinovali različite sisteme, koji obično rade pojedinačno, kako bi stvorili energetski efikasniji dizajn, koji je 100% višekratan. Najpre su razvili novi premaz od biljnog materijala lignina, otporan na plamen. Ovaj premaz, koji se nanosi na donju stranu poklopca kućišta, štiti bateriju od požara i namenjen je za zamenu materijala na bazi nafte.

Zatim, da bi bolje zaštitili bateriju od pregrevanja, istraživači su kanale za hlađenje ugradili direktno u noseću strukturu, kao što su poprečne grede. Takođe su kombinovali funkciju rashladne jedinice sa zaštiom od podvlačenja u „osnovnoj ploči“, inovaciji koju su razvili Fraunhofer IWU i FES/AES.

Unutar osnovne ploče, aluminijumska pena „apsorbuje energiju udara koju proizvodi kamenje ili eventualna saobraćajna nezgoda“. Posebna vrsta voska, materijal za promenu faze (PCM), dodaje se u mešavinu da bi se obezbedila bolja izolacija. Drugim rečima, potrebno je manje energije za hlađenje baterije. Tečnost teče kroz kanale, efikasno hladeći ćelije baterije sa svih strana a ne samo odzdo, kao što je to bio slučaj kod prethodnih modela.

„Fokusiramo se na funkcionalno integrisane strukture. Zadaci kojima su se ranije bavili različiti moduli unutar baterije se integrišu u jednu komponentu, osnovni sklop, u ovoj slučaju da bi se smanjio prostor za instalaciju i da bi se pojednostavio interfejs“, objašnjava Šmerler. „Ove osnovne ploče će zaštiti od pregrevanja i sprečiti oštećenje jezgra baterije u slučaju nezgode.“

Štaviše, toplota koju emituju baterije utiče na spoljašnju školjku, značajno utičući na performanse i životni vek električnih vozila. Tako su istraživači zamenili teške, neodržive provodne pase ekološki prihvatljivim materijalima za kućište EV baterija.

Fraunhofer insitut za površinsko inženjerstvo i tanke filmove IST, koristio je „plazma proces za metalizaciju pene s otvorenim porama za višekratnu upotrebu, koja se zatim postavlja u obliku jastučića u prostor između baterije i kućišta.“

Električno vozilo je upravo dobilo ozbiljno ažuriranje

Dizajniran je čitav sistem – poklopac, okvir i osnovna ploča, ne samo za ponovnu upotrebu, već i da bi se pomoglo da električno vozilo ispuni svoju svrhu – da bude energetski efikasna mašina.

„Sledimo koncept cirkularne ekonomije i smanjenja količine materijala kroz laganu konstrukciju i materijale za višekratnu upotrebu, što zauzvrat rezultira manjim ugljeničnim otiskom i nižim troškovima popravke“, kaže Šmerler.

Projekat kućišta za EV baterije ima za cilj da unapredi veće sisteme u budućnosti, kao što su oni u vozovima, avionima i brodovima.

U saopštenju se zaključuje da bi rashladni sistemi mogli da se koriste i za transport hrane i lekova, dok bi solucije za zaštitu od požara mogle da budu implementirane u zgrade.